RMC कास्टिंग फाउंड्री येथे, आम्ही दत्तक घेतोरेझिन लेपित वाळूचा साचापितळ, कांस्य आणि इतर तांबे आधारित मिश्र धातु टाकण्यासाठी (कोणतीही बेक आणि स्वत: कडक करण्याची प्रक्रिया नाही).

ब्रास कास्टिंग्जपितळ सामग्रीच्या उत्कृष्ट कार्यक्षमतेमुळे वाल्व आणि पंप क्षेत्रात मोठ्या प्रमाणावर वापरले जातात. आरएमसी फाउंड्री येथे, आम्ही प्रामुख्याने उत्पादन करतोपितळ कास्टिंगहिरव्या वाळू कास्टिंगद्वारे, राळ लेपित वाळू कास्टिंग,गुंतवणूक कास्टिंगआणि मोठ्या ब्रास कास्टिंगसाठी, आम्ही गमावलेल्या फोम कास्टिंग आणि व्हॅक्यूम कास्टिंग प्रक्रियेचा देखील अवलंब करतो. सामान्यतः, वाळूच्या कास्टिंगद्वारे उत्पादित पितळ कास्टिंग आमच्या फाउंड्रीमधील मुख्य श्रेणी आहेत.

मुख्य मिश्रधातू घटक म्हणून जस्त असलेल्या तांब्याच्या मिश्रधातूला सहसा पितळ म्हणतात. तांबे-जस्त बायनरी मिश्रधातूला सामान्य पितळ असे म्हणतात आणि तांबे-जस्त मिश्रधातूच्या आधारे थोड्या प्रमाणात इतर घटक जोडून तयार होणाऱ्या त्रयस्थ, चतुर्थांश किंवा बहु-घटक पितळांना विशेष पितळ म्हणतात. कास्टिंगसाठी पितळ तयार करण्यासाठी कास्ट ब्रासचा वापर केला जातो. पितळ कास्टिंगचा वापर यंत्रसामग्री निर्मिती, झडप आणि पंप, जहाजे, विमान वाहतूक, ऑटोमोबाईल्स, बांधकाम आणि इतर औद्योगिक क्षेत्रांमध्ये मोठ्या प्रमाणावर केला जातो, जड नॉन-फेरस मेटल सामग्रीमध्ये विशिष्ट वजन व्यापून, कास्ट ब्रास मालिका तयार करतात.

पितळ आणि कांस्य यांच्या तुलनेत, तांब्यामध्ये जस्तची घन विद्राव्यता खूप मोठी आहे. सामान्य तापमानाच्या समतोलात, तांब्यामध्ये सुमारे 37% जस्त विरघळली जाऊ शकते, आणि सुमारे 30% जस्त जसे-कास्ट अवस्थेत विरघळली जाऊ शकते, तर कथील कांस्य कास्टच्या अवस्थेत, कथीलच्या घन विद्राव्यतेचा वस्तुमान अंश तांबे मध्ये फक्त 5% ते 6% आहे. तांब्यामध्ये ॲल्युमिनियम कांस्यच्या घन विद्राव्यतेचा वस्तुमान अंश केवळ 7% ते 8% आहे. म्हणून, तांबेमध्ये जस्तचा चांगला ठोस द्रावण मजबूत करणारा प्रभाव असतो. त्याच वेळी, बहुतेक मिश्रधातू घटक पितळात वेगवेगळ्या प्रमाणात विरघळले जाऊ शकतात , पुढे त्याचे यांत्रिक गुणधर्म सुधारतात, जेणेकरून पितळ, विशेषतः काही विशेष पितळांमध्ये उच्च शक्तीची वैशिष्ट्ये असतात. झिंकची किंमत ॲल्युमिनियम, तांबे आणि कथील पेक्षा कमी आहे आणि ती भरपूर संसाधने आहे. पितळात जस्त जोडण्याचे प्रमाण तुलनेने मोठे आहे, म्हणून पितळाची किंमत कथील कांस्य आणि ॲल्युमिनियम कांस्यांपेक्षा कमी आहे. ब्रासमध्ये एक लहान घनता तापमान श्रेणी, चांगली तरलता आणि सोयीस्कर smelting आहे.

पितळात उच्च शक्ती, कमी किंमत आणि उत्तम कास्टिंग कार्यप्रदर्शन ही वर नमूद केलेली वैशिष्ट्ये असल्यामुळे, तांब्याच्या मिश्रधातूंमध्ये कथील कांस्य आणि ॲल्युमिनियम कांस्यांपेक्षा पितळात अधिक वाण, मोठे आउटपुट आणि व्यापक वापर आहे. तथापि, पितळाचा पोशाख प्रतिरोध आणि क्षरण प्रतिरोध ब्राँझइतका चांगला नसतो, विशेषत: सामान्य पितळाचा गंज प्रतिकार आणि परिधान प्रतिरोध तुलनेने कमी असतो. विविध विशेष पितळ तयार करण्यासाठी काही मिश्रधातू घटक जोडले जातात तेव्हाच, त्याची पोशाख प्रतिकार आणि प्रतिकार गंज कार्यप्रदर्शन सुधारित आणि सुधारित केले जाते.

एक प्रकारची स्वयं-कठोर वाळू म्हणून, नो-बेक फुरान रेझिन वाळूचा वापर ग्रे आयर्न सॅन्ड कास्टिंग आणि डक्टाइल आयर्न कास्टिंग प्रक्रियेसाठी मोठ्या प्रमाणावर केला जातो. कोटिंग जाळल्यानंतर वाळूच्या साच्याची पृष्ठभाग कठीण स्थितीत घट्ट होईल. म्हणून, फुरान रेझिन वाळू कास्टिंग प्रक्रियेचा वापर मध्यम आकाराच्या आणि मोठ्या आकाराच्या लोखंडी कास्टिंग भाग तयार करण्यासाठी केला जाऊ शकतो, दहा किलोग्रॅमपासून अगदी दहापट टनांपर्यंत. चांगल्या पृष्ठभागाची गुणवत्ता, घट्ट मितीय सहिष्णुता आणि कमी कास्टिंग दोषांसह, फ्युरान राळ वाळू कास्टिंग प्रक्रियेचा वापर जटिल कास्टिंग भाग तयार करण्यासाठी केला जाऊ शकतो.

RMC नो-बेक सँड कास्टिंग प्रक्रियेचा वापर स्टील कास्टिंग, स्टेनलेस स्टील कास्टिंग, डक्टाइल आयर्न कास्टिंग आणि ग्रे आयर्न कास्टिंग्स तयार करण्यासाठी करते. नो-बेक प्रक्रियेत, वाळूचे साचे लाकूड किंवा धातूच्या नमुन्याने तयार होतात. बारीक-ग्रेनची वाळू हाय-स्पीड सॅन्ड मिक्सरमध्ये रेझिन बाईंडरसह एकत्र केली जाते आणि नंतर पॅटर्न असलेल्या बॉक्समध्ये टाकली जाते. काही मिनिटांनंतर, वाळू-बाइंडर मिश्रण स्वतःच कठोर होते आणि नमुन्यांमधून साचा काढून टाकला जातो. कास्टिंगची आतील रचना तयार करण्यासाठी वाळूचे कोर एकाच वेळी समान प्रक्रिया वापरून तयार केले जातात. कोर आणि बाह्य साचे एकत्र केल्यानंतर, ते बंद केले जातात आणि धातू ओतण्यासाठी तयार केले जातात. काही सामग्री, जसे की लवचिक लोह कास्टिंग, ओतण्यापूर्वी धातूवर विशेष उपचार करणे आवश्यक आहे. नो-बेक कास्टिंग प्रक्रिया अत्यंत लवचिक आहे कारण ती लोखंडी कास्टिंग आणि स्टील कास्टिंगला अचूक सहनशीलता राखण्यास अनुमती देते आणि दहा ग्रॅम ते दहापट टनांपर्यंत भाग आकार हाताळण्यास सक्षम असते.

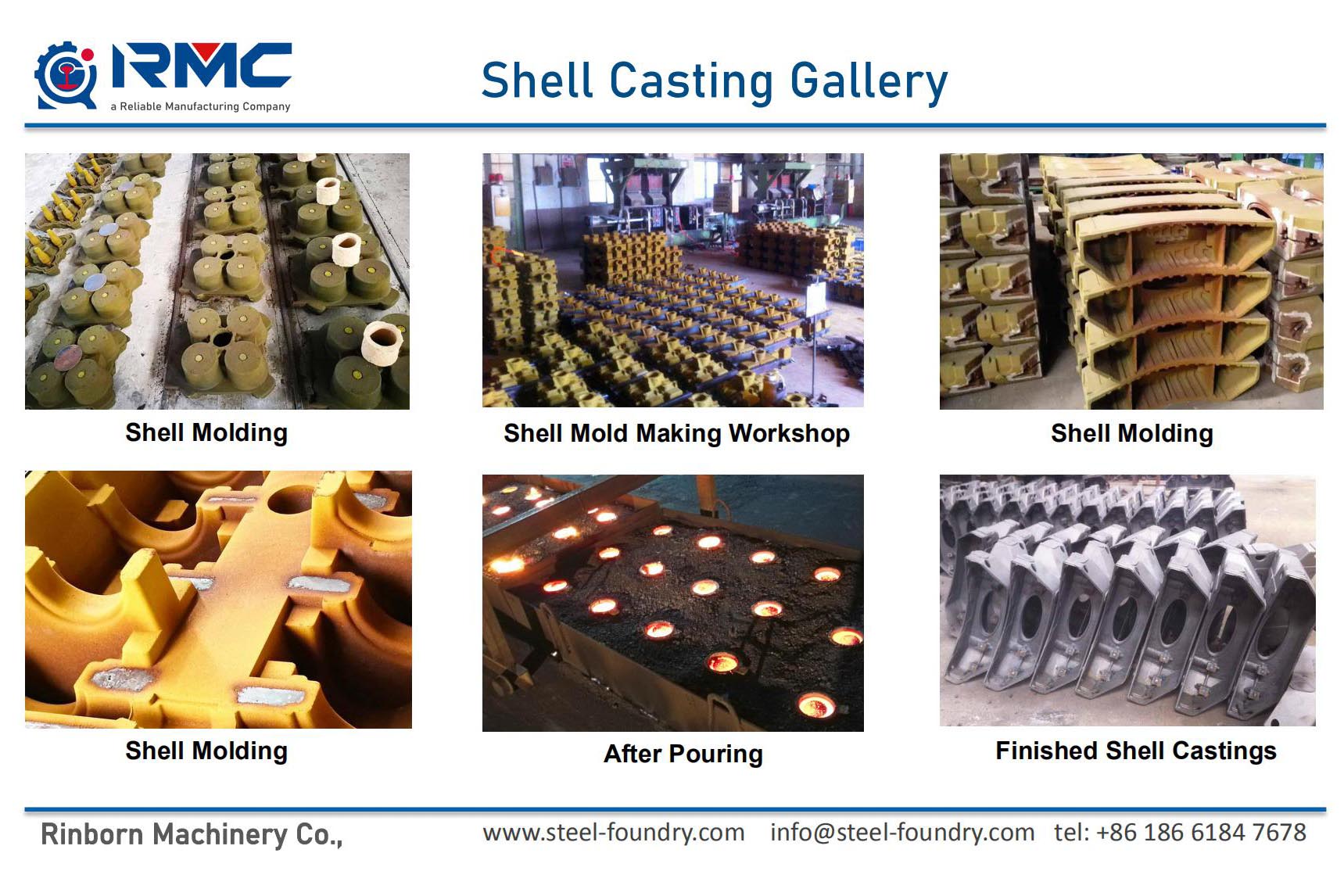

नो बेक शेल कास्टिंग प्रक्रियेच्या पायऱ्या:

नो बेक ही एक कास्टिंग प्रक्रिया आहे ज्यामध्ये मोल्डिंग वाळूला बांधण्यासाठी रासायनिक बाइंडरचा वापर केला जातो. साचा भरण्याच्या तयारीत वाळू मोल्ड फिल स्टेशनवर पोहोचवली जाते. रासायनिक बाईंडर आणि उत्प्रेरक सह वाळूचे मिश्रण करण्यासाठी मिक्सरचा वापर केला जातो. वाळू मिक्सरमधून बाहेर पडताच, बाइंडर कडक होण्याची रासायनिक प्रक्रिया सुरू करतो. साचा भरण्याची ही पद्धत साच्याच्या प्रत्येक अर्ध्या भागासाठी वापरली जाऊ शकते (कोप आणि ड्रॅग). प्रत्येक मोल्डचा अर्धा भाग नंतर मजबूत आणि दाट साचा तयार करण्यासाठी कॉम्पॅक्ट केला जातो. नंतर नमुना बॉक्समधून मोल्ड अर्धा काढण्यासाठी रोलओव्हर वापरला जातो. वाळू सेट झाल्यानंतर, मोल्ड वॉश लागू केला जाऊ शकतो. कोर, आवश्यक असल्यास, ड्रॅगमध्ये सेट केले जातात आणि साचा पूर्ण करण्यासाठी कोप कोरवर बंद केला जातो. मोल्ड हाताळणाऱ्या कार आणि कन्व्हेयर्सची मालिका साचा ओतण्याच्या स्थितीत हलवते. एकदा ओतल्यानंतर, शेक-आउट करण्यापूर्वी साचा थंड होऊ दिला जातो. शेक-आउट प्रक्रियेमध्ये मोल्ड केलेली वाळू कास्टिंगपासून दूर तोडणे समाविष्ट असते. कास्टिंग नंतर राइजर काढणे, कास्टिंग फिनिशिंग आणि अंतिमीकरणासाठी कास्टिंग फिनिशिंग क्षेत्राकडे जाते. वाळू दाणे आकारात परत येईपर्यंत मोल्ड केलेल्या वाळूचे तुकडे आणखी तोडले जातात. वाळू आता कास्टिंग प्रक्रियेत पुन्हा वापरण्यासाठी किंवा विल्हेवाटीसाठी काढली जाऊ शकते. थर्मल रिक्लेमेशन ही नो बेक सॅन्ड रिक्लेमेशनची सर्वात कार्यक्षम, संपूर्ण पद्धत आहे.

| RMC फाउंड्री येथे शेल मोल्ड कास्टिंगसाठी साहित्य | |

| धातू आणि मिश्र धातु | लोकप्रिय श्रेणी |

| राखाडी कास्ट लोह | GG10~GG40; GJL-100 ~ GJL-350; |

| डक्टाइल (नोड्युलर) कास्ट आयर्न | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| ऑस्टेम्पर्ड डक्टाइल आयर्न (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| कार्बन स्टील | C20, C25, C30, C45 |

| मिश्र धातु स्टील | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| स्टेनलेस स्टील | फेरीटिक स्टेनलेस स्टील, मार्टेन्सिटिक स्टेनलेस स्टील, ऑस्टेनिटिक स्टेनलेस स्टील, पर्सिपिटेशन हार्डनिंग स्टेनलेस स्टील, डुप्लेक्स स्टेनलेस स्टील |

| ॲल्युमिनियम मिश्र धातु | ASTM A356, ASTM A413, ASTM A360 |

| पितळ / तांबे-आधारित मिश्रधातू | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| मानक: ASTM, SAE, AISI, GOST, DIN, EN, ISO, आणि GB | |