उत्पादनासाठी विविध प्रकारच्या उत्पादन प्रक्रिया आहेतसानुकूल धातूचा भाग. प्रत्येकाचे स्वतःचे फायदे आणि तोटे आहेत. प्रक्रियेच्या निवडीवर परिणाम करणाऱ्या काही महत्त्वाच्या घटकांमध्ये पुढील गोष्टींचा समावेश होतो:

- आवश्यक साहित्याचे प्रमाण

- धातूच्या भागाची रचना

- आवश्यक सहिष्णुता

- मेटल तपशील

- पृष्ठभाग पूर्ण करणे आवश्यक आहे

- टूलींग खर्च

- प्रक्रिया खर्च विरुद्ध मशीनिंगचे अर्थशास्त्र

- वितरण आवश्यकता

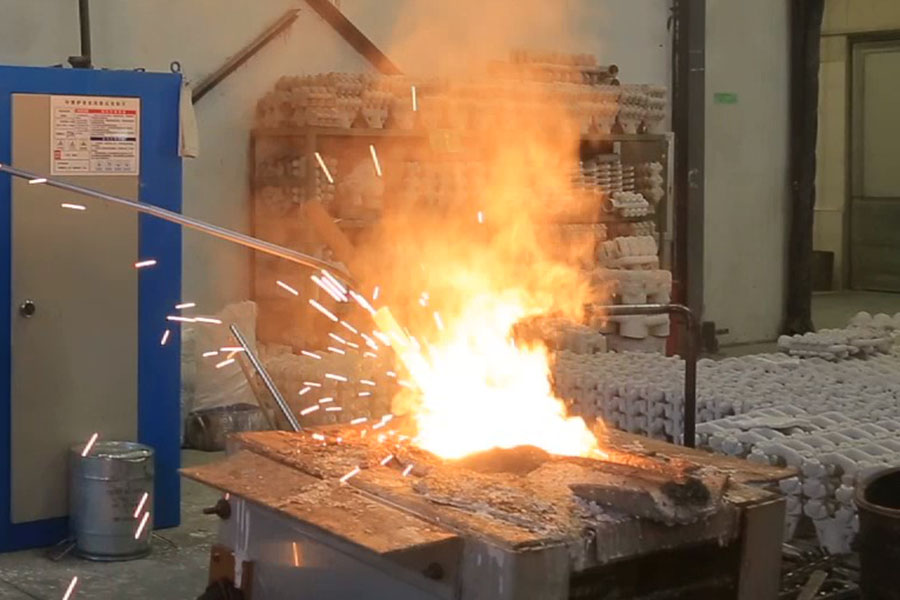

कास्टिंग

कास्टिंग प्रक्रियेमध्ये वितळलेल्या धातूचा इच्छित आकार असलेल्या पोकळी असलेल्या साच्यामध्ये ओतणे किंवा इंजेक्शन देणे समाविष्ट असते.कास्टिंग. मेटल कास्टिंग प्रक्रियेचे वर्गीकरण मोल्डच्या प्रकारानुसार किंवा द्रव धातूने साचा भरण्यासाठी वापरल्या जाणाऱ्या दाबानुसार केले जाऊ शकते. जर मोल्डच्या प्रकारानुसार, कास्टिंग प्रक्रियेचे वर्गीकरण वाळू कास्टिंग, गुंतवणूक कास्टिंग आणि मेटल डाय कास्टिंगमध्ये केले जाऊ शकते; जर साचा भरण्यासाठी वापरल्या जाणाऱ्या दाबाने, कास्टिंग प्रक्रिया गुरुत्वाकर्षण कास्टिंग, कमी दाब कास्टिंग आणि उच्च दाब कास्टिंगमध्ये विभागली जाऊ शकते.

कास्टिंगची मूलभूत तत्त्वे

कास्टिंग ही एक घनता प्रक्रिया आहे. म्हणून, सूक्ष्म रचना बारीक केली जाऊ शकते, जसे की धान्य रचना, फेज परिवर्तन आणि पर्जन्य. तथापि, संकोचन सच्छिद्रता, क्रॅक आणि पृथक्करण यासारखे दोष देखील घनतेशी घनिष्ठपणे जोडलेले आहेत. या दोषांमुळे यांत्रिक गुणधर्म कमी होऊ शकतात. अवशिष्ट ताण कमी करण्यासाठी आणि यांत्रिक गुणधर्मांना अनुकूल करण्यासाठी त्यानंतरच्या उष्णता उपचारांची आवश्यकता असते.

कास्टिंगचे फायदे:

- मोठ्या आणि जटिल मेटल कास्टिंग उत्पादने सोपे आहेत.

- उच्च उत्पादन दर, विशेषत: स्वयंचलित मोल्डिंग लाइनद्वारे.

- डिझाइन लवचिकता उपलब्ध आणि अधिक योग्य आहे.

- वैविध्यपूर्ण धातू उपलब्ध: राखाडी लोह, डक्टाइल लोह, कार्बन स्टील, मिश्र धातु स्टील,स्टेनलेस स्टील, ॲल्युमिनियम मिश्र धातु, पितळ, कांस्य आणि जस्त मिश्र धातु.

कास्टिंगचे तोटे:

- कास्टिंगच्या आत दोष

- संकोचन सच्छिद्रता

- धातूचा अंदाज

- क्रॅक, गरम फाटणे, थंड बंद

- लॅप्स, ऑक्साइड

- मिसरन्स, अपुरा व्हॉल्यूम

- समावेश

- जवळ प्रक्रिया नियंत्रण आणि तपासणी आवश्यक आहे (सच्छिद्रता येऊ शकते)

फोर्जिंग

फोर्जिंग ही एक उत्पादन प्रक्रिया आहे ज्यामध्ये उच्च शक्तीच्या भागांमध्ये मोठ्या दाबाने प्लास्टिकच्या विकृतीमुळे धातूचा आकार तयार केला जातो. फोर्जिंग मोल्ड वापरल्यास, फोर्जिंग प्रक्रियेला ओपन डाय फोर्जिंग आणि क्लोज डाय फोर्जिंगमध्ये आमंत्रित केले जाते. परंतु जर फोर्जिंगपूर्वी बनावट धातू आणि मिश्रधातूच्या तापमानानुसार, फोर्जिंग प्रक्रियेला कोल्ड फोर्जिंग, उबदार फोर्जिंग आणि हॉट फोर्जिंगमध्ये विभागले जाऊ शकते.

फोर्जिंगची मूलभूत तत्त्वे

फोर्जिंग किंवा कोल्ड फॉर्मिंग ही मेटलफॉर्मिंग प्रक्रिया आहेत. यात कोणतेही वितळणे आणि परिणामी घनीकरण समाविष्ट नाही. प्लॅस्टिकच्या विकृतीमुळे विस्थापनांच्या संख्येत वाढ होते ज्यामुळे अंतर्गत तणावाची स्थिती वाढते. खरंच, स्ट्रेन हार्डनिंगचे श्रेय इतर विस्थापन आणि इतर अडथळ्यांशी (जसे की धान्याच्या सीमा) विस्थापनांच्या परस्परसंवादाला दिले जाते. त्याच बरोबर, धातूच्या प्लास्टिकच्या कामानंतर प्राथमिक क्रिस्टल्स (डेंड्राइट्स) चे आकार बदलतात.

फोर्जिंगचे फायदे:

- चांगले यांत्रिक गुणधर्म (उत्पन्न शक्ती, लवचिकता, कणखरपणा)

- विश्वासार्हता (गंभीर भागांसाठी वापरली जाते)

- द्रव धातू उपचार नाही

फोर्जिंगचे तोटे:

- अनफिल मर

- अयशस्वी मरणे

- अंडरकट किंवा कोरड विभाग आवश्यक असताना आकार मर्यादित

- एकूण खर्च सहसा कास्टिंगपेक्षा जास्त असतो

- अनेकदा अनेक पायऱ्या आवश्यक असतात

आम्ही गरम काम आणि थंड काम वेगळे करू शकतो. गरम कार्य रीक्रिस्टलायझेशन तापमानापेक्षा वर केले जाते; त्याच्या खाली कोल्ड-वर्किंग केले जाते. हॉट वर्किंग स्ट्रेनमध्ये हार्डनिंग आणि विकृत धान्य रचना पुनर्क्रिस्टलायझेशनच्या परिणामी नवीन ताण-मुक्त धान्यांच्या निर्मितीमुळे खूप वेगाने नष्ट होते. गरम कार्य तापमानात जलद प्रसार प्रीफॉर्म एकसंध होण्यास मदत करते. प्रारंभिक सच्छिद्रता देखील लक्षणीयरीत्या कमी केली जाऊ शकते, अखेरीस पूर्णपणे बरे होते. स्ट्रेन हार्डनिंग आणि रिक्रिस्टलायझेशन यासारख्या धातुकर्मविषयक घटना महत्त्वाच्या आहेत कारण संरचनेतील या बदलांमुळे कास्ट अवस्थेवर लवचिकता आणि कडकपणा वाढतो.

लक्षात ठेवण्याची एक महत्त्वाची गोष्ट म्हणजे सामग्रीची गुणवत्ता आणि उष्णता उपचार हे काही प्रकरणांमध्ये कास्टिंग आणि फोर्जिंगमधील फरकापेक्षा अधिक महत्त्वाचे घटक असू शकतात.

पोस्ट वेळ: फेब्रुवारी-24-2021